Mô hình sản xuất hiệu suất cao (High Performance Manufacturing - HPM) là gì?

Mục Lục

Mô hình sản xuất hiệu suất cao

Mô hình sản xuất hiệu suất cao trong tiếng Anh gọi là: High Performance Manufacturing - HPM.

Mô hình sản xuất hiệu suất cao là mô hình nhấn mạnh đến các hoạt động thực hành sản xuất tại các doanh nghiệp sản xuất chế tạo (manufacturing), nhằm đạt được đồng thời các kết quả cao đối với các chỉ tiêu hoạt động như chi phí, chất lượng, thời gian, tính linh hoạt.

Mô hình sản xuất hiệu suất cao - High Performance Manufacturing (HPM) bắt nguồn từ khái niệm Sản xuất đẳng cấp thế giới - World Class Manufacturing (WCM) được đưa ra từ thập niên 1980 do Hayes & Wheelwright (1984) đề xuất và Schonberger (1986) phát triển sau khi quan sát các doanh nghiệp nổi bật tại Mỹ, Nhật Bản, Đức để tìm ra các điểm chung của những doanh nghiệp này.

Khác với các mô hình quản trị như: Quản lí chất lượng toàn diện (TQM), Vừa đúng lúc (JIT), 6 Sigma.., cách tiếp cận của mô hình HPM là sự tích hợp các hệ thống quản trị đồng thời trong một mô hình bao gồm các lĩnh vực như:

Xây dựng và triển khai chiến lược sản xuất và kinh doanh; thiết kế sản phẩm, quản trị chuỗi cung ứng, sản xuất tinh gọn, chất lượng, bảo dưỡng tổng hợp, phát triển nhân lực, trách nhiệm xã hội và quản trị môi trường.

Mô hình HPM

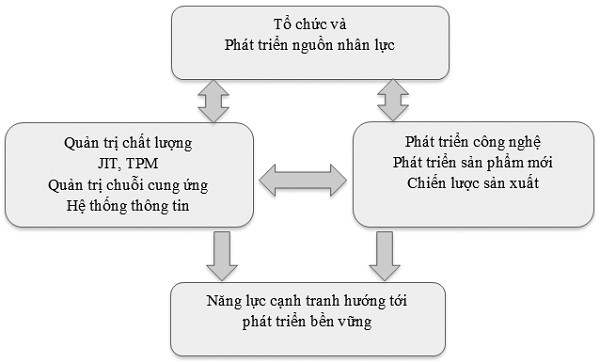

Mô hình HPM được mô tả bao gồm 4 nhóm yếu tố cơ bản:

- Nhóm 1: Tổ chức và phát triển nguồn nhân lực. Đây là nhóm chức năng và hoạt động được xem như cơ sở hạ tầng quản trị của các doanh nghiệp, phải được xây dựng đầu tiên, làm cơ sở cho các hoạt động cải tiến khác.

Các hoạt động thực hành chủ yếu bao gồm: tổ chức bộ máy “phẳng”, đào tạo, phát triển nhân viên đa năng, luân chuyển cán bộ, hoạt động nhóm giải quyết vấn đề, đánh giá kết quả công việc, chính sách lương thưởng, cơ chế cải tiến, phát triển văn hóa doanh nghiệp…

- Nhóm 2: Quản trị chất lượng, JIT, TPM, Quản trị chuỗi cung ứng, hệ thống thông tin. Đây là nhóm các chức năng và hoạt động mềm mang tính chất chiến thuật, tập trung vào nâng cao năng lực chất lượng, chi phí thấp, giao hàng đúng hạn…

Các hoạt động thực hành chủ yếu tiếp thu từ kinh nghiệm Nhật Bản trong quản trị chất lượng (kiểm soát quá trình, quan hệ nhà cung ứng...), JIT (sử dụng Kanban, bố trí mặt bằng JIT, bình chuẩn hóa, hệ thống kéo), TPM (bảo dưỡng tự giác, bảo dưỡng phòng ngừa, cải tiến máy móc).

Nền tảng của các hoạt động cải tiến chất lượng, JIT, TPM là hệ thống thông tin quản lí, bao gồm hệ thống cơ sở dữ liệu về quá trình, sản phẩm, khách hàng, nhà cung cấp và các công cụ phân tích, hỗ trợ ra quyết định.

Vào đầu thế kỉ XX, quản trị chuỗi cung ứng đóng vai trò ngày càng quan trọng, không chỉ liên quan đến quan hệ với nhà cung cấp, mà là toàn bộ 2 chiều ngược - xuôi dòng của chuỗi. Nhà sản xuất cần đặt trọng tâm vào chia sẻ thông tin với khách hàng và nhà cung cấp để tạo ra sự tin cậy và hợp tác.

- Nhóm 3: Phát triển sản phẩm mới, Phát triển công nghệ mới, Phát triển Chiến lược sản xuất. Đây là các chức năng và hoạt động có tính đổi mới sáng tạo cao, các quyết định có tính chất lựa chọn chiến lược:

Tổ chức phát triển sản phẩm mới trên cơ sở áp dụng các kĩ thuật QFD, hợp tác với khách hàng và nhà cung cấp; phát triển công nghệ độc quyền, cải tiến công nghệ quá trình chế tạo.

- Nhóm 4: Kết quả hoạt động. Các chỉ tiêu đánh giá kết quả hoạt động theo các tiêu chí chất lượng, giá thành, thời gian, tốc độ, mức độ linh hoạt, tính đổi mới sáng tạo…, trên cơ sở so sánh tương đối với đối thủ cạnh tranh cùng phân khúc thị trường.

Các kết quả hoạt động đồng thời phải hướng đến phát triển bền vững về mặt kinh tế, môi trường, xã hội. Do đó, các chỉ số về an toàn nghề nghiệp, môi trường, mức độ hài lòng của người lao động cũng phải được chú trọng.

(Tài liệu tham khảo: Một số nghiên cứu quốc tế và gợi ý cho Việt Nam về hệ thống sản xuất hiệu suất cao tại các doanh nghiệp sản xuất chế tạo, TS. Phan Chí Anh, TS. Nguyễn Thu Hà, Tạp chí Công thương, 2017)